Волочильный стан фирмы “SKET” модель UDZSA 2500/4, DDR

Стан магазинного типа, сухого волочения. Оборудование рабочее в идеальном состоянии!

Предназначен для волочения проволоки из углеродистых КП сталей всех

марок, цветных металлов, а именно: меди, алюминия.

Комплектация.

1.Основное оборудование:

1.1.Приемная колонка с петлеулавливателем и окалиноломателем

с защитным кожухом.

1.2.Все 4-е блока (секции) ,в том числе и чистовой, укомплектованы барабанами накопительного (магазинного) типа.

1.3.В комплекте: барабан разрезной под съемник (тельфер) для

Намотки проволоки в стандартные малые мотки массой 80 кг.

1.4.Поворотная консоль со съемником для снятия проволоки с

разрезного барабана.

1.5.Шпуленамоточный аппарат (ШНА) разъемной конструкции

для намотки проволоки на большегрузные (б/м) массой 1000 кг.

2.Вспомогательное оборудование.

2.1.Стыкосварочный аппарат – 1шт.

2.2.Острильная машинка – 1шт.

2.3.Фигурки размоточные вертикального типа для размотки

Проволоки – 2шт.

2.3 Увязочный столик на малые мотки

3. Электропривод.

3.1. Каждая секция (блок) оснащены электродвигателями

мощностью 55 Квт.

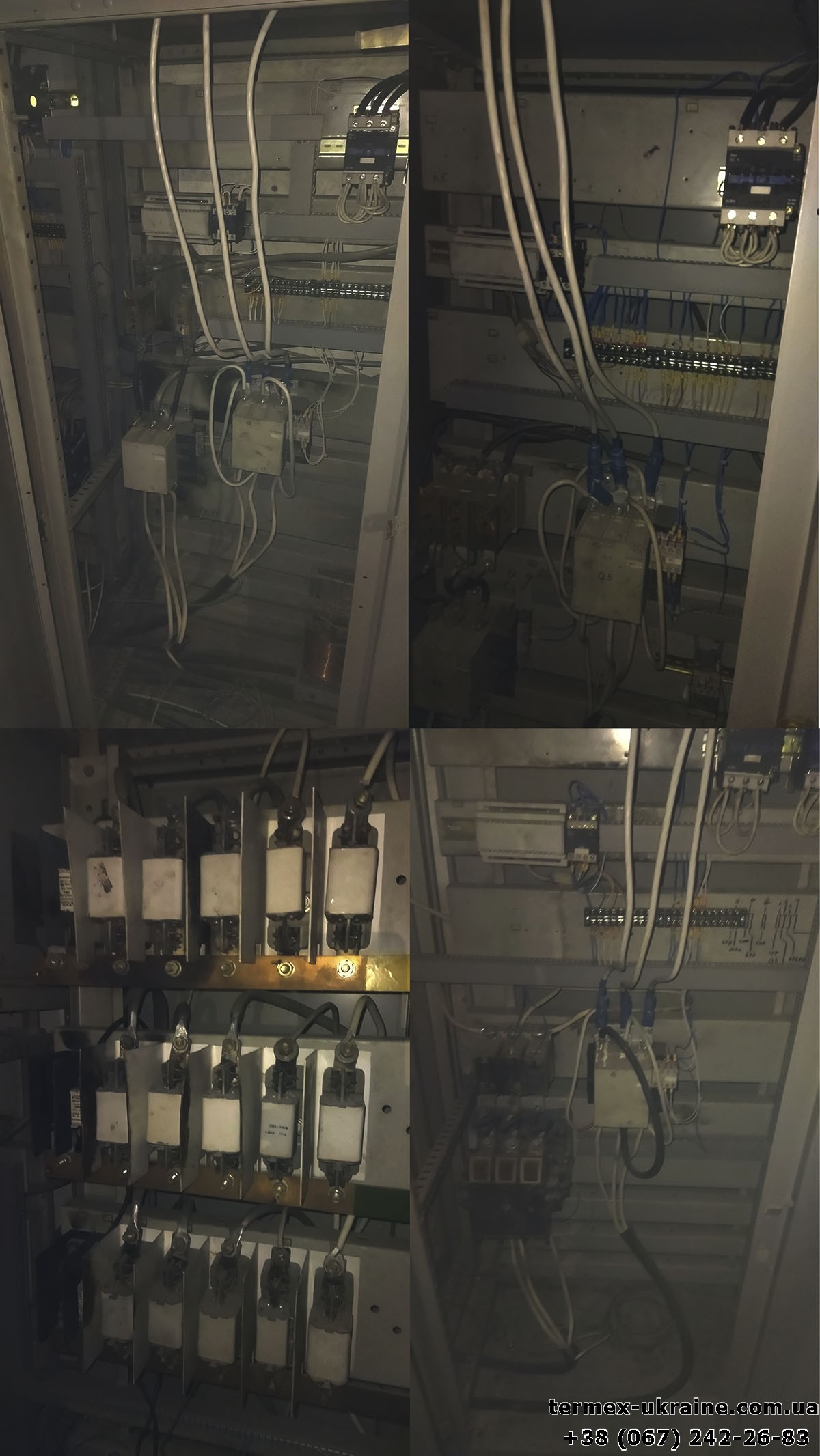

3.2. Панели управления (шкафы) на все 4-е секции и намоточное устройство для б/м (ШНА).

3.3. Пост - станция управления волочильным станом.

В состав волочильной линии (стана) входит:

1. Размотчик (размоточное устройство) представляет собой стальную сварную конструкцию с системой направляющих роликов. Размотчик оснащён петлеуловителем состоящим из вертикальной стальной штанги, опирающейся в верхней части на кольцо с конечным выключателем для отключения стана при попадании петлевого узла в размотчик. Устройство позволяет гасить петли и остановить стан (при узлообразовании), тем самым свести к минимуму обрывность, связанную с образованием петель и затягивании их в узел на размотчике.

Из рациональных соображений в размотчик вмонтирован двухплоскостной окалиноломатель, состоящий из шести роликов специальной конструкции (по три ролика в вертикальной и горизонтальной плоскостях). Ролики выполнены разъёмные, состоящие из трёх частей – две щековины из закалённой хромистой стали (ст.40Х, твёрдость 35…40 HRC) и окалиноломающей вставки-кольца из износостойкой шарикоподшипниковой стали. Размотчик обшит кожухами и оснащён приёмным лотком для сбора окалины. Для удобства обслуживания на размотчике выполнена лестница.

С целью снижения травматизма на размотчике установлен оранжевый проблесковый маячок для обозначения окружающим работникам, особенно крановщику, о том, что на размотчике работают люди. Включается с пульта.

2. Волочильные блоки. Волочильные блоки состоят из станины с приводным механизмом и 4х ступенчатой коробкой передач, накопительного барабана с водителем, обводного аппарата, мыльницы с волокодержателем, электропривода 55 кВт. Все блоки оборудованы защитными ограждениями с конечными выключателями – при открывании ограждения «конечники» останавливают весь стан.

Станина выполнена с учётом водяного охлаждения барабана и волокодержателя и отвода оборотного снабжения.

Коробка передач 4х ступенчатая. Выбор скорости производят от условий волочения, нагрузок на двигатели и технологичности обрабатываемого материала (катанки, проволоки). Обычно волочение проволоки осуществляют на 2-й и 3-й передаче. При этом, к примеру, производство проволоки Ø3,0мм в мотках по 1т за 8-ми часовую смену составляет 6…8т (волочение на пять блоков из катанки Ø6,5мм).

Барабан разборной, состоящий из литого венца с галтелью, цилиндрической полый накопительной вставки и «тарелки» с водителем (для съёма проволоки через верх барабана на обводной аппарат).

Обводной аппарат состоит из стальной стойки-кронштейна с обводным роликом в кожухе в верхней части стойки. Аппарат позволяет непрерывно передавать проволока со блока на последующий.

Мыльница с волокодержателем. Мыльница сварной конструкции из двух отсеков для сухой смазки и отсека для волокодержателя. К мыльницам со второго блока крепится направляющий ролик для проволоки, выставленный т.о., чтобы принять проволоку с обводного аппарата и направить её по линии волочения в волочильный инструмент (волоки). Волокодержатель охлаждаемый специальной сварной конструкции выполнен т.о., чтобы надёжно закрепить волоки и их замена производилась максимально быстро. Волоки вставляют в конические сегменты, вкладывают в волокодержатель и зажимают гайкой. К сравнению в стандартном исполнении волоки запрессованы в обоймы и их замена затрудняется сливом охлаждающей воды, съёмом обоймы, выпрессовки волок и уже последующей их замене. В предлагаемом оборудовании таких затруднений нет.

Электропривод 55 кВт установлен за каждым блоком. Вращение передаётся клиноременной передачей на приводной вал.

Управление станом производится с пульта управления. Обслуживание стана производится через кнопочные включатели.

3. Шпульно-намоточное устройство (шпуля). Устройство предназначено для рядной намотки готовой проволоки в большегрузные мотки до 1000 кг. Синхронизацию работы шпули со станом добиваются переключением передач на шпуле. В составе шпули имеется автоматический «водитель» отвечающий за рядную равномерную намотку проволоки. Увязку мотка проволоки проводят на шпуле в четырёх местах отрезками катанки, установленных до начала намотки.

По договорённости чистовой блок может быть оснащён устройством грейферного съёма проволоки с барабана массой до 200 кг.

4. Пульт управления. Шкаф управления. Управление станом осуществляется с пульта управления, размещённом напротив стана т.о., чтобы работник (волочильщик) мог видеть весь стан с размотчиком и вовремя реагировать на ситуацию. Пульт оборудован кнопками включения и переключателями работы для работы в заправочном и рабочем режимах. Работа стана идёт через пускатели с эл.оборудованием в шкафу управления.

5. Острильный станок. Предназначен для острения конца проволоки перед заправкой в волоки. Состоит из двух приводных валов с множественными встречными проточками сферической формы (калибрами) от большего к меньшему радиусу. Острение происходит закатыванием конца проволоки от большего к меньшему размеру, достаточным для прохождения через волоки без обжатия.

6. Стыкосварочный аппарат. Предназначен для сварки концов катанки и проволоки в стык при обрывах, перезаправки стана и замене исходного сырья.

|

Основные технические данные: |

|

|

Диаметр исходной заготовки, мм |

4,0-8,0 |

|

Диаметр готовой проволоки, мм |

4,0-1,6 |

|

Количество блоков, шт. |

7 |

|

Обжатие, % |

18-32 |

|

Скорость (по последнему блоку передачи 1-я/2-я/3-я/4-я), м/мин |

330/465/645/900 |

|

Габаритные размеры волочильного стана (одного блока), мм |

1900*1700*2500 |

|

Размер волочильного стана в длину, мм |

≈15000 |

|

Мощность электродвигателя привода одного блока, кВт |

55 |

|

Мощность электродвигателя привода стана, кВт |

55*7=385 |

|

Масса волочильного стана, кг |

2500*7 |

|

Шпульно-намоточное устройство, мощность, кВт |

18 |

Состояние – рабочее.

Завод – изготовитель: г. Магдебург, Германия (ГДР)

|

|